Dans un monde de plus en plus imprévisible qui menace de perturber les chaînes d'approvisionnement mondiales, nous devons avoir accès à des flux de matières premières sûrs et fiables. Maintenir les matériaux et les produits en circulation le plus longtemps possible renforce la résilience de nos chaînes de valeur et réduit les déchets et les émissions. Lorsque les produits ont été utilisés à bon escient et arrivent en fin de vie, nous devons veiller à ce qu'ils soient recyclés et transformés en nouveaux produits.

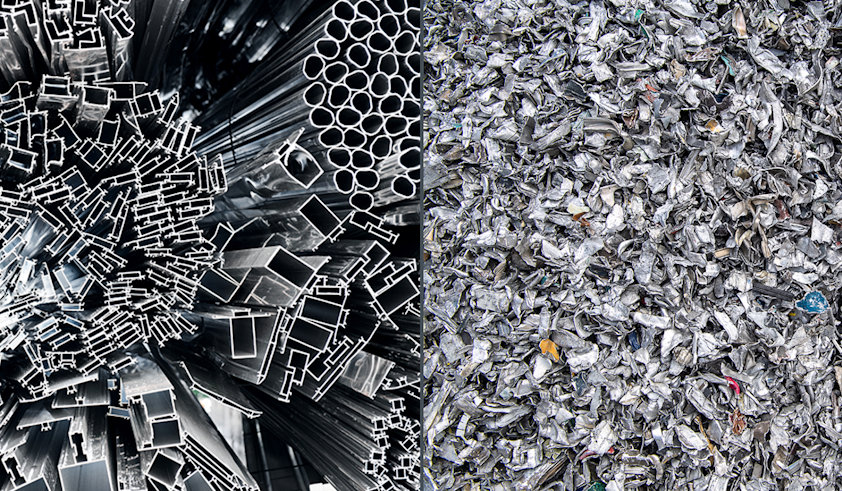

Théoriquement, la plupart des objets sont recyclables, mais certains matériaux s'y prêtent mieux que d'autres. L'aluminium est léger, solide, résistant à la corrosion et recyclable à l'infini sans perdre les qualités qui en font un matériau idéal pour diverses utilisations et essentiel à la transition écologique.

De plus, le recyclage de l'aluminium ne nécessite que 5 % de l'énergie nécessaire à sa production primaire en fonderie. Les déchets d'aluminium peuvent donc être qualifiés d'énergie sous forme solide.

En d’autres termes, maintenir les déchets d’aluminium dans la boucle est essentiel à l’économie circulaire et à faibles émissions de carbone.

Apprenez-en davantage sur le recyclage de l’aluminium et nos opérations dans les sections ci-dessous.

Augmenter la part de matériaux recyclés est un moyen efficace de réduire l'empreinte carbone d'un produit. De nombreuses entreprises se tournent vers l'aluminium recyclé pour décarboner leur chaîne de valeur et atteindre leurs objectifs de développement durable. Cependant, tous les aluminiums recyclés ne se valent pas.

Pour bien comprendre l'empreinte carbone de l'aluminium recyclé, il est essentiel de connaître le type de déchets utilisés dans le processus de recyclage. La norme ISO 14021 définit le contenu recyclé comme étant fabriqué à partir de déchets post-consommation et de déchets pré-consommation respectivement.

Lorsque nous recyclons l'aluminium issu de canettes, de fenêtres usagées, de pièces automobiles ou de tout autre produit de consommation, ce matériau connaît une nouvelle vie. Les émissions de carbone ayant déjà été comptabilisées lors de la première production, l'empreinte carbone des déchets recyclés est très faible et principalement imputable aux émissions liées au processus de refusion. On parle alors de déchets post-consommation pour désigner l'aluminium déjà utilisé.

Les déchets d'aluminium issus des processus de production sont différents. Ils proviennent de différentes étapes de fabrication avant que le matériau n'atteigne le consommateur final. Ils sont généralement propres, non contaminés et hautement recyclables, mais n'ont pas encore achevé leur cycle de vie et présentent donc l'empreinte carbone du matériau d'origine. On parle alors de déchets d'aluminium pré-consommation .

Le recyclage des déchets pré-consommation est un élément naturel et nécessaire de la chaîne de valeur de l'aluminium, mais il ne neutralise pas l'empreinte carbone inhérente. En revanche, le recyclage des déchets post-consommation est le moyen le plus rapide d'atteindre une faible empreinte carbone et d'éviter le gaspillage de matériaux précieux.

Pourtant, de grandes quantités de ce précieux matériau sont éliminées au lieu d'être collectées, triées et recyclées. Pour y remédier, nous explorons constamment de nouvelles pistes d'approvisionnement en ferraille et développons des technologies de tri avancées permettant de trier, de valoriser et de donner une nouvelle vie à une quantité croissante de ferraille d'aluminium plus complexe.

Dans notre société actuelle, la manière et le lieu de production des matériaux sont plus importants que jamais. Les habitudes de consommation sont influencées par les préoccupations en matière de durabilité et de consommation éthique. Conjuguée aux exigences réglementaires, la sensibilisation croissante des consommateurs peut accélérer l'économie circulaire en suscitant un attrait pour des matériaux plus durables et issus de sources responsables.

Exagérer la performance environnementale ou étiqueter des produits comme « verts » ou « durables » sans documentation adéquate est qualifié de greenwashing . Pour éviter cela, nous avons besoin d'informations plus fiables et plus transparentes sur la provenance et la méthode de production des produits.

À l'œil nu, l'apparence de l'aluminium ne permet pas de déterminer s'il s'agit d'un matériau primaire ou secondaire, ni s'il est issu de déchets pré-consommation ou post-consommation . Cependant, cela signifie que l'empreinte carbone de ce matériau peut varier considérablement. Nous pensons que nos clients doivent connaître non seulement le pourcentage de contenu recyclé, mais aussi l'empreinte carbone réelle de l'aluminium recyclé, ce qui permettra de définir l'empreinte carbone du produit final.

C'est pourquoi nous proposons de l'aluminium recyclé et bas carbone certifié , accompagné d'une empreinte carbone documentée et de garanties de production sûre et responsable, conçu pour aider les clients à atteindre leurs objectifs de durabilité et à gagner la confiance des consommateurs soucieux du climat.

Notre gamme d'aluminium recyclé haut de gamme, Hydro CIRCAL , est composée d'au moins 75 % de déchets post-consommation. Elle est accompagnée d'une déclaration environnementale de produit et d'une déclaration de vérification de DNV, société indépendante de gestion des risques et d'assurance qualité. La production et les matières premières sont traçables lot par lot.

Compte tenu de la recyclabilité infinie de l'aluminium, il est judicieux de concevoir des produits en aluminium faciles à démonter et à recycler en fin de vie. Jusqu'à deux tiers de l'empreinte environnementale d'un produit sont déterminés dès la phase de conception. Autrement dit, les ingénieurs et les concepteurs ont une influence considérable sur la durabilité d'un produit par leurs choix de matériaux et leurs stratégies de conception.

Hydro EcoDesign est une approche de conception axée sur la création de produits en aluminium offrant une fonctionnalité accrue et une empreinte environnementale réduite. Elle met l'accent sur l'importance de sélectionner des matériaux recyclables dès la phase de conception pour créer des produits durables et économes en ressources.

Lorsque les ingénieurs et les concepteurs se familiarisent avec les principes d’écoconception, ils peuvent contribuer à accélérer l’économie circulaire en offrant aux consommateurs des choix plus écologiques et plus durables.

Lorsqu'on utilise une forte proportion de contenu recyclé dans l'aluminium, le principal défi consiste à répondre aux exigences spécifiques de l'alliage du produit final. Cela n'est possible qu'en combinant avec précision des qualités de déchets, ce qui nécessite des technologies avancées de tri, de broyage et de fusion.

Augmenter la part de contenu recyclé dans les produits finis exige de nouvelles innovations. C'est pourquoi la collaboration technique, la recherche sur les alliages et le développement de nouvelles applications font partie intégrante de nos partenariats stratégiques avec des clients leaders du secteur automobile comme Mercedes-Benz et Porsche, ainsi qu'avec un client de niche comme l'emblématique fabricant britannique de vélos pliants Brompton .

L'introduction par Brompton de jantes fabriquées à partir de 100 % de déchets d'aluminium post-consommation est la première application dans un produit de consommation du CIRCAL 100R de Hydro avec une empreinte carbone inférieure à 0,5 kg CO2e par kg d'aluminium.

Nos activités de recyclage comptent aujourd'hui 34 usines en Europe, en Amérique du Nord et en Amérique du Sud, dédiées à nos secteurs d'activité Aluminium et Extrusions, avec une capacité annuelle combinée d'environ 2,5 millions de tonnes. Nous avons recyclé 451 000 tonnes de ferraille post-consommation en 2024. L'ambition de croissance du recyclage est un élément clé de la stratégie 2030 d'Hydro.

Parmi les ajouts récents figurent l'usine entièrement nouvelle construite à Cassopolis, dans le Michigan , et la nouvelle usine de Székesfehérvár, en Hongrie . D'autres capacités de recyclage seront mises en service au plus tard en 2026, notamment une nouvelle usine de recyclage à Torija, en Espagne, dotée de capacités spécialisées et d'une capacité annuelle de 120 000 tonnes.

Notre usine de tri de Dormagen, en Allemagne, sert également de centre de recherche et développement pour notre technologie HySort, basée sur la spectroscopie de claquage induit par laser (LIBS), qui nous permet d'analyser en profondeur les déchets et de recycler les types de déchets les plus complexes. Ces déchets auraient pu être utilisés pour des moulages secondaires, voire être complètement abandonnés et finir en décharge.

Outre Dormagen, HySort est actuellement opérationnel au centre de tri Alusort de Grandville, dans le Michigan, et à Nowa Sól, en Pologne. Cette technologie sera également utilisée dans le nouveau centre de tri qui sera construit à Hydro Wrexham, au Royaume-Uni .

La technologie de recyclage a également été introduite dans les usines primaires d'Hydro à Årdal et Høyanger , en Norvège. L'aluminium recyclé est alors mélangé à l'aluminium primaire directement dans les fonderies. Selon la part de ferraille post-consommation, l'aluminium bas carbone Hydro REDUXA peut être livré avec une empreinte carbone documentée inférieure à 4 kg d'équivalent CO2 par kg d'aluminium.

La refusion de l'aluminium en nouveaux produits est un procédé énergivore qui utilise traditionnellement des brûleurs à combustible fossile pour atteindre les températures élevées requises. Dans le cadre de notre feuille de route technologique vers la neutralité carbone , nous menons des travaux de recherche et développement sur plusieurs sites afin de passer du gaz naturel aux énergies renouvelables dans les fours de fonderie.

Dans l' usine de recyclage de Høyanger, en Norvège, nous remplaçons le gaz naturel par de l'hydrogène vert dans l'un des fours. Ce projet pilote s'appuie sur l'expérience du premier essai mondial à l'échelle industrielle d'hydrogène vert pour le recyclage de l'aluminium, réalisé à Hydro Navarra, en Espagne, en juin 2023.

À l'usine primaire de Sunndal, nous avons remplacé 70 % de la consommation de gaz naturel par du biométhane d'origine locale. Parallèlement, dans les installations de R&D du site, nous étudions l'utilisation de la technologie plasma pour permettre l'électrification des fours de coulée. Ces deux initiatives s'inscrivent dans nos efforts continus pour exploiter le potentiel des sources d'énergie neutres pour le climat dans les opérations de refusion.

Mis à jour: 15 mai 2024